27

END MILLS

END MILLS

www.kyocera-sgstool.com

Anwendungstipps

VORBEREITUNGEN

• Long flute tools are not intended for pocketing, slotting, or heavy profiling – limit Rw to .02D

• High Performance tools minimize cycle time and extend tool life

Tool Holders

• Holders with adequate gripping pressure and TIR are required

• Stub holders or zero length collet style holders are recommended for heavy stock removal

• When using solid holders, hand ground screw flats are not recommended

Workpiece

• Secure clamping of the workpiece will reduce chatter and deflection

Machine

• Spindle must be in optimum condition for precise TIR and maximum tool life

• Sufficient horsepower is required to perform at recommended speeds and feeds

• Reduce rates for low power machines to prevent workpiece and / or tool damage

Coolant

• Avoid re-milling chips through use of air blast or liquid coolant as necessary

• Maintain clean coolant with appropriate concentration

• General recommendations:

–Water Soluble Oil or Air Blast: Tool Steels, Mold & Die Steels, Carbon or Alloy Steels

–Water Soluble Oil: Stainless Steels, Titanium, High Temperature Alloys, Non-Ferrous Alloys

Methods

• Climb milling is generally preferred

• Attention to programming details, tool holders, TIR, balance, fixturing, etc. improve cutting tool

performance and extend tool life

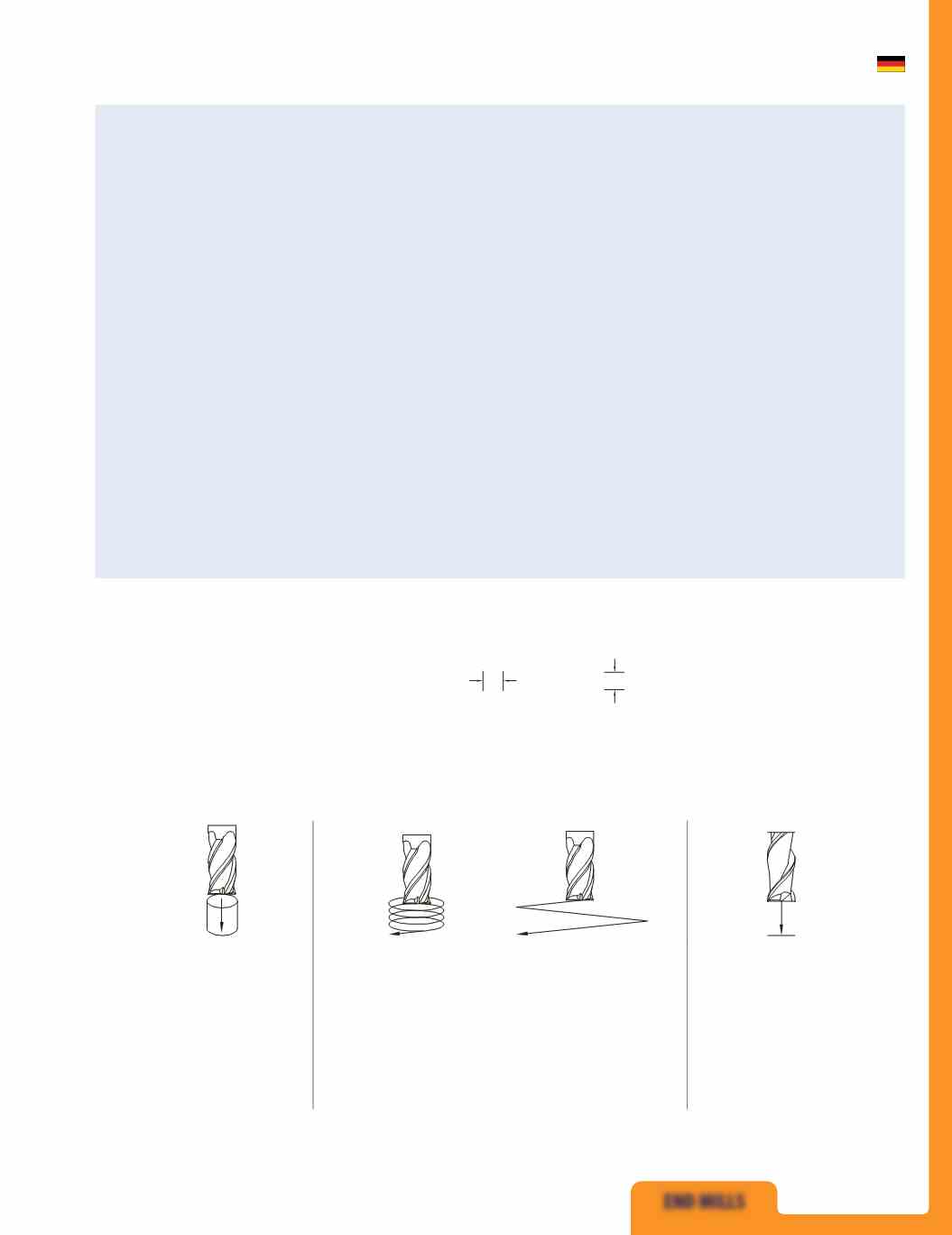

Vorbohrung

Pre-drilling is the preferred

entry method for most

applications.

Zirkularein-

tauchfräsen

Schrägein-

tauchfäsen

Alternative methods are helical and straight ramping.

High ramp angles require reduced feed. Lower ramp

angles will allow higher feed rates and extend tool life.

Use slotting speeds and feeds for ramp angles of 1° to 2°.

Reduce feed to 25% when ramp angles approach 6°.

General purpose tools and/or difficult to machine

materials will require lower ramp angles and reduced feed.

Stechen

Plunge only in non-ferrous

and short-chipping materials

using slotting speeds and

25% slotting feeds.

END MILLING GUIDELINE

D

1

= cutting diameter L

2

= flute length

Speeds and Feeds for Cut Types are based on Radial Width ( Rw ) and Axial Depth ( Ad )

Reductions to Speeds and Feeds may be necessary when: • Rw and Ad exceed recommendations

• Using long flute or extended reach tools

• Using long tool holders

• Machining materials harder than listed

ENTRY METHODS

• Long flute to ls are not intended for pocketing, slotting, or heavy profiling – limit Rw to .02D

• High Performance to ls minimize cycle time and extend to l life

To l Holders

• Holders with adequate grip ing pres ure and TIR are required

• Stub holders or zero length collet style holders are recom ended for heavy stock removal

• When using solid holders, hand ground screw flats are not recom ended

Workpiece

• Secure clamping of the workpiece will reduce chatter and deflection

Machine

• Spindle must be in optimum condit on for precise TIR and maximum to l life

• Sufficient horsepower is required to perform at recommended spe ds and fe ds

• Reduce rates for low power machines to prevent workpiece and / or to l damage

Co lant

• Avoid re-mill ng chips through use of air blast or liquid co lant as neces ary

• Maintain clean co lant with ap ropriate concentration

• General recommendations:

–Water Soluble Oil or Air Blast: To l Ste ls, Mold & Die Ste ls, Carbon or Alloy Ste ls

–Water Soluble Oil: Stainless Ste ls, Titanium, High Temperature Alloys, Non-Ferrous Alloys

Methods

• Climb mill ng is generally preferred

• Attention to programming details, to l holders, TIR, balance, fixturing, etc. improve cutting to l

performance and extend to l life

Vorbohrung

Pre-drilling is the preferred

entry method for most

ap lications.

Zirkularein-

tauchfräsen

Schrägein-

tauchfäsen

Alternative methods are helical and straight ramping.

High ramp angles require reduced feed. Lower ramp

angles will allow higher fe d rates and extend to l ife.

Use slotting spe ds and fe ds for amp angles of 1° to 2°.

Reduce fe d to 25% when ramp angles ap roach 6°.

General purpose to ls and/or difficult o machine

materials will require lower amp angles and reduced fe d.

Stechen

Plunge only in on-ferrous

and short-chip ing materials

using slotting spe ds and

25% slotting fe ds.

END MIL ING GUIDELINE

D

1

= cutting diameter L

2

= flute length

Spe ds and Fe ds for Cut Types are based on Radial Width ( Rw ) and Axial Depth ( Ad )

Reductions to Spe ds and Feeds may be neces ary when: • Rw and Ad exce d recommendations

• Using long flute or extended reach to ls

• Using long to l holders

• Machining materials harder than listed

ENTRY METHODS

• Long flute ools are not i tende for pocketing, slotting, or heavy profiling – limit Rw to .02D

• High Perfo mance tools mini ze cy le time and ext nd tool life

Tool H ders

• Holders with adequate gripping pressure and TIR are quired

• Stub holders o zero l ngth collet style holders a e com ende for heavy stock removal

• When using solid holders, hand ground screw flats are not recom ende

Workpiec

• Secur clamping of the workpiec will reduce chatter and defl ction

Machine

• Spindle must be in optimum condition for p ecis TIR and maximu tool life

• Sufficient horsepower is required to perfo m at recommende speeds and feeds

• Reduce rates for low power machines to prev nt workpiec and / or to l damage

Coolant

• Avoid re-milling chips through se of air blast or liquid coolant as nec ssary

• Maintain clean coolant with appropriate concentration

• General recom endations:

–Water Soluble Oil or Air Blast: Tool Steels, Mold & Die Steels, Carbon or Alloy Steels

–Water Soluble Oil: Stainless Steels, Titanium, High Temperatu e Alloys, Non-Ferrous Alloys

Methods

• Climb illing is enerally prefe r d

• Attention o programming details, tool holders, TIR, balance, fixturing, etc. improve cutting ool

perfo mance and ext nd tool life

Vorb hrung

Pre-d illing is the pr fe r d

entry method for m st

applicat ons.

Zirkularein-

tauchfräsen

Schrägein-

tauchfäsen

Alternative methods are helical and straight ramping.

High ramp angles require duced feed. Lower ramp

angles will allow hig er feed rates and ext nd tool life.

Use lotting speeds and feeds for ramp angles of 1° to 2°.

Reduce f ed to 25% when ramp angles approach 6°.

Gen ral purpose tools and/or difficult to machine

materials will require lower ramp angles and re uced feed.

Stechen

Plunge only i no -ferrous

and short-chipping materials

using slotting speeds and

25% slotting feeds.

END MILL NG GUIDELINE

D

1

= cutting diameter L

2

= flute ngth

Speeds and Feeds for Cut Types are based on Radi l Width ( Rw ) and Axial Depth ( Ad )

Reductions to Speeds and Feeds may be nec ssary when: • Rw and Ad exceed recom endations

• Using long flute or extende reach tools

• Using long tool holders

• Machining materi ls harder than listed

ENTRY METHODS

Vorbohren ist in den meisten Fällen

ratsam.

Alternative Verfahren sind Zirkulareintauchen und

Schrägeintauchen. Starke Tauchwinkel erfordern verringerte

Vorschubgeschwindigkeiten. Geringe Tauchwinkel

ermöglichen höher Vorschubge chwindigkeiten und

ver ängern di Standz it. Verwenden Sie di Drehzahlen und

Vorschübe zum Schlitzfräsen für Tauchwinkel von 1 bis 2°.

Den Vorschub auf 25 % verringern, wenn der Tauchwinkel 6°

erreicht. Allzweckwerkzeuge und / oder schwer zu

bearbeitende Werkstoffe verlangen kleine Tauchwinkel

und verringerte Vorschubgeschwindigkeiten.

Stechen Sie in Nichteisenmetalle

und kurzspanende Werkstoffe nur

mit Schlitzfräsdrehzahl und 25 %

der Schlitzvorschubgeschwindig-

keit ei .

RICHTWERTE ZUM FRÄSEN

D

1

= Fräsdurchmesser L

2

= Schnittlänge

Drehzahl und Vorschub für Fräsarbeiten hängen von Radialbreite ( Ae ) und Frästiefe ( Ap ) ab

Drehzahl und Vorschub müssen ggfs. verringert werden wenn:

• die mpfohlenen Werte für Ae und Ap überschritten werden

• lang Sch idekantenn oder Langschaftfräser verwendet werden

• lange Werkzeughalter verwendet werden

• die Werkstoffe härter als vorgesehen sind

Werkzeug

• Wählen Sie möglichst immer den Schaftfräser mit dem größten Durchmesser, der kürzesten Schneidekante und

Gesamtlänge, um eine hohe Steifigkeit zu erhalten

• Langlochschaftfräser sind nicht zum Taschen-, Schlitz- oder Profilfräsen bestimmt – die Dehnung auf Ae 0,2

der Streckgrenze begrenzen

• Hochleistungswerkzeuge minimieren die Zykluszeit und verlängern die Werkzeugstandzeit

Werkzeughalter

• Es w rden Spa nzangen it ausreichendem Kraftschluss nd TIR benötigt

• Steilkegel oder bündige Spannfutter werden bei hohem Materialabtrag empfohlen

• Von der Verwendung fester handverschraubter Halterungen wird abgeraten

Werkstück

• Sicheres Werkzeugspannen verringert Vibrationen und das Auswandern aus der Ziellinie

Werkzeugmaschine

• Die Spindel muss für in optimalem Zustand sein, um genaue TIR und maximale Standzeit zu erzielen

• Für die mpf hle e Dre z hlen und Vors hubgeschwindigkeiten ist genügend Leistung bereitzustellen

• Bei leistungsschwachen Antrieben sind die Werte zu verringern, um Beschädigungen am Werkstück und/oder

Werkzeug zu vermeiden

Kühlmittel

• Das Überfräsen der Späne durch Luftstrahl oder flüssige Kühlmittel möglichst verhindern

• Kühlmittel in geeigneter Konzentration vorhalten

• Allgemeine Empfehlungen:

– Wasser-Öl-Emu sion n ode Luftstrahl: Werkzeugstähle, Form- und Schneidstähle, unlegierte oder

legierte Stähle

– Wasser-Öl-Emulsion: Nichtrostender Stahl, Titan, Warmfeste Legierungen, Nichteisenlegierungen

Verfahren

• Vorzugsweise Gleichlauffräsen anwenden

• Das Beachten der Fräsparameter, Werkzeughalter, TIR, Auswuchten, Einspannen, usw. verbessert

die Schnittleistung und verlängert die Standzeit